So sánh năng lực sản xuất với các doanh nghiệp hàng đầu hoặc tiêu chuẩn ngành đang trở thành chiến lược cốt lõi để ngành sản xuất bứt phá. Theo NetSuite (2022), benchmarking giúp doanh nghiệp giữ tỷ lệ chi phí hàng hóa bán ra (COGS) dưới 65% doanh thu và nâng hiệu quả thiết bị (OEE) hướng tới 100%. Phương pháp này cho phép xác định khoảng cách hiệu suất, tối ưu hóa quy trình và giảm lãng phí. Trong kỷ nguyên cạnh tranh khốc liệt, benchmarking là chìa khóa để doanh nghiệp sản xuất đạt được sự xuất sắc và bền vững.

Benchmarking là gì?

Benchmarking còn được gọi là chuẩn đối sánh hay ngưỡng đánh giá. Đây là quá trình so sánh hiệu suất, quy trình hoặc sản phẩm của một tổ chức với các doanh nghiệp dẫn đầu hoặc tiêu chuẩn tốt nhất trong ngành.

Mục tiêu là nhận diện điểm yếu, học hỏi các phương pháp tối ưu và áp dụng cải tiến để nâng cao chất lượng và hiệu quả. Phương pháp này giúp tổ chức xác định vị trí của mình trên thị trường và xây dựng chiến lược cạnh tranh bền vững. Benchmarking được áp dụng rộng rãi trong nhiều lĩnh vực, từ sản xuất đến dịch vụ.

Vậy Benchmarking trong sản xuất là gì?

Benchmarking trong sản xuất là việc so sánh các quy trình, hiệu suất hoặc hoạt động của một nhà máy với các nhà sản xuất hàng đầu hoặc tiêu chuẩn ngành. Quá trình này tập trung vào việc đánh giá các khía cạnh như quy trình vận hành, chất lượng sản phẩm hoặc quản lý tài nguyên giúp doanh nghiệp tìm ra được khoảng cách của mình so với các đối thủ cạnh tranh. Đây là công cụ quan trọng để đạt được sự xuất sắc trong môi trường cạnh tranh khốc liệt.

Tác động của benchmarking đối với một số khía cạnh quan trọng trong sản xuất

Benchmarking mang lại tác động mạnh mẽ đến ngành sản xuất bằng cách cải thiện năng suất, nâng cao chất lượng và tối ưu hóa chi phí. Việc so sánh với các tiêu chuẩn ngành hoặc đối thủ hàng đầu giúp nhà sản xuất xác định điểm yếu và áp dụng các giải pháp hiệu quả, từ đó củng cố vị thế cạnh tranh.

Nâng cao năng suất

Benchmarking giúp phát hiện khoảng cách năng suất lao động thông qua so sánh với các nhà sản xuất tiên tiến. Benchmarking hiệu quả tổng thể của thiết bị (OEE) có thể hướng tới mức tối ưu 100%, giúp tăng sản lượng mà không cần đầu tư thêm tài nguyên. Ví dụ, áp dụng tự động hóa từ các nhà máy hàng đầu có thể giảm thời gian ngừng máy và tăng sản lượng lên 20-25%. Trong bối cảnh sản xuất tại Việt Nam, nơi năng suất lao động ngành sản xuất đạt 204,2 triệu đồng mỗi lao động vào năm 2023, việc học hỏi các kỹ thuật quản lý thời gian hoặc công nghệ số từ khu vực có thể đẩy nhanh cải tiến năng suất.

Đảm bảo chất lượng

So sánh quy trình kiểm soát chất lượng với các tiêu chuẩn quốc tế giúp nhà sản xuất đáp ứng yêu cầu thị trường toàn cầu. Áp dụng benchmarking hiệu quả, doanh nghiệp có thể giảm tỷ lệ lỗi sản phẩm từ 6% (trung bình) xuống 3% (mức hàng đầu). Ví dụ, học hỏi cách kiểm tra tự động từ các công ty dẫn đầu giúp đảm bảo sản phẩm đồng đều.

Tối ưu hóa chi phí

Benchmarking chi phí vận hành, lao động và nguyên vật liệu so với đối thủ giúp phát hiện cơ hội tiết kiệm. Ví dụ: Đánh giá benchmarking cho thấy chi phí lao động sản xuất tại Việt Nam năm 2020 chỉ khoảng 2,73 USD/giờ, thấp hơn đáng kể so với Trung Quốc (5,51 USD/giờ), tạo lợi thế cạnh tranh.

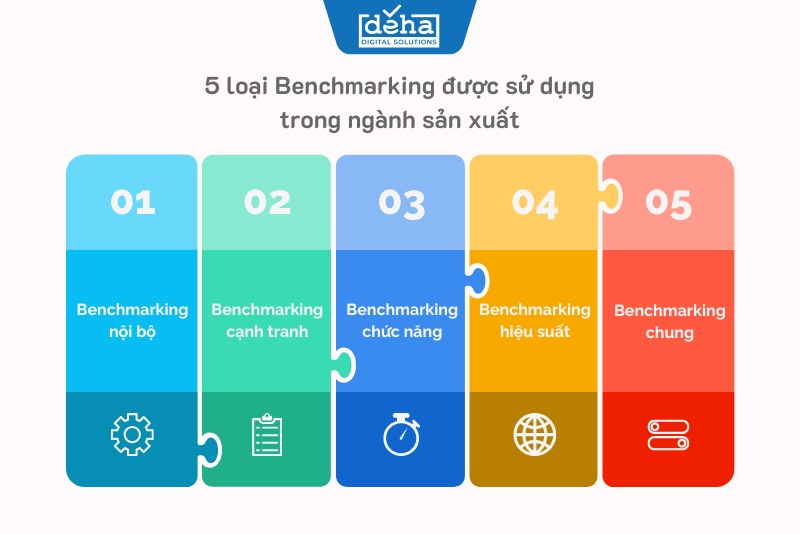

5 loại Benchmarking được sử dụng trong ngành sản xuất

Benchmarking trong ngành sản xuất được chia thành năm loại chính: nội bộ, cạnh tranh, hiệu suất, chức năng và chung. Mỗi loại tập trung vào một khía cạnh cụ thể của doanh nghiệp, giúp xác định điểm yếu và áp dụng cải tiến thông qua các chỉ số hiệu suất (KPI) phù hợp. Dưới đây là chi tiết về từng loại benchmarking và ứng dụng của chúng trong sản xuất.

Benchmarking nội bộ

Benchmarking nội bộ là quá trình so sánh hiệu suất giữa các đơn vị, ca làm việc hoặc bộ phận khác nhau trong cùng một công ty. Loại này giúp phát hiện sự chênh lệch về chính sách, quy trình hoặc điều kiện vận hành giữa các bộ phận.

Ví dụ, trong sản xuất, doanh nghiệp có thể so sánh số lượng sản phẩm được sản xuất bởi các ca làm việc khác nhau để tìm ra ca nào hoạt động hiệu quả hơn và áp dụng kinh nghiệm đó cho các ca còn lại.

Benchmarking cạnh tranh

Benchmarking cạnh tranh tập trung vào việc so sánh doanh nghiệp với các đối thủ hoặc công ty tương đồng trong cùng ngành. Loại này giúp doanh nghiệp hiểu vị trí của mình trên thị trường và xác định các lĩnh vực cần cải thiện để vượt qua đối thủ.

Ví dụ, trong sản xuất, các chỉ số như thị phần, tốc độ tăng trưởng hoặc chi phí sản xuất có thể được so sánh với các công ty cùng ngành để đánh giá mức độ cạnh tranh.

Benchmarking hiệu suất

Benchmarking hiệu suất đo lường quá trình tạo ra sản phẩm và đưa sản phẩm đến tay khách hàng, có thể áp dụng nội bộ hoặc so sánh với các công ty khác. Loại này tập trung vào các khía cạnh như năng suất máy móc, tốc độ sản xuất hoặc chi phí tổng thể.

Ví dụ, trong sản xuất, doanh nghiệp có thể đánh giá hiệu suất dây chuyền sản xuất hoặc chi phí vận hành so với tiêu chuẩn ngành để tìm cách tối ưu hóa.

Benchmarking chức năng

Benchmarking chức năng so sánh các quy trình hoặc chức năng cụ thể, không giới hạn trong cùng ngành hoặc công ty. Loại này tập trung vào các hoạt động chung như quản lý kho hoặc quy trình phân phối.

Ví dụ, trong sản xuất, doanh nghiệp có thể so sánh cách kiểm soát hàng tồn kho hoặc quy trình chọn hàng với các công ty ở ngành khác để học hỏi các phương pháp hiệu quả hơn.

Benchmarking chung

Benchmarking chung đánh giá các quy trình hoặc mục tiêu ở cấp độ cao, thường liên quan đến các tiêu chuẩn thị trường không gắn với một ngành cụ thể. Loại này tập trung vào các khía cạnh như văn hóa doanh nghiệp hoặc tính bền vững.

Ví dụ, trong sản xuất, doanh nghiệp có thể so sánh các chính sách tuyển dụng đa dạng hoặc các sáng kiến bảo vệ môi trường với các công ty khác để nâng cao trách nhiệm xã hội và hình ảnh thương hiệu.

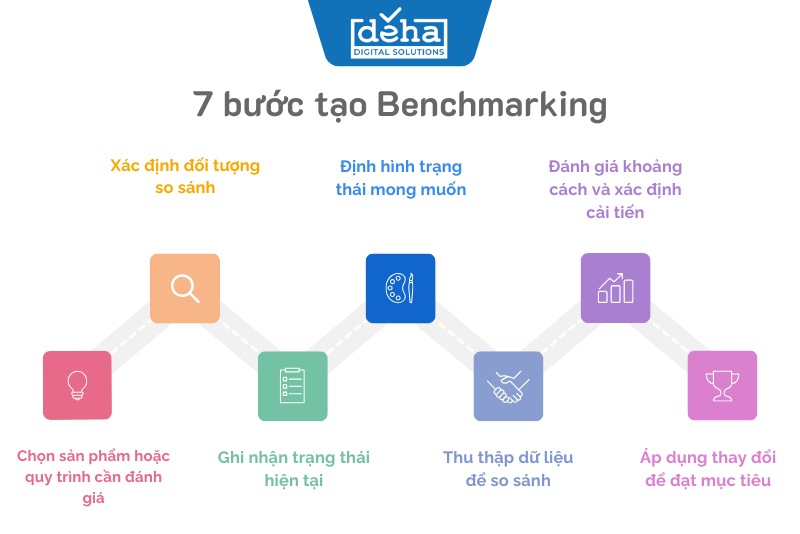

7 bước đưa ra đánh giá chuẩn cho doanh nghiệp sản xuất

Bước 1: Chọn sản phẩm hoặc quy trình cần đánh giá

Xác định rõ sản phẩm, quy trình hoặc khía cạnh vận hành cần cải thiện, như dây chuyền sản xuất, quản lý kho, hay chất lượng sản phẩm. Ví dụ, nếu tỷ lệ lỗi sản phẩm cao, hãy chọn quy trình kiểm soát chất lượng làm trọng tâm. Việc chọn đúng đối tượng giúp tập trung nguồn lực và đảm bảo kết quả có ý nghĩa.

Bước 2: Xác định đối tượng so sánh

Quyết định sẽ so sánh với ai, như các đối thủ cạnh tranh, nhà sản xuất hàng đầu trong ngành, hoặc tiêu chuẩn chung của ngành. Ví dụ, một nhà máy có thể so sánh hiệu quả dây chuyền với công ty dẫn đầu thị trường hoặc tham chiếu các tiêu chuẩn từ tổ chức ngành. Lựa chọn đối tượng phù hợp đảm bảo việc so sánh mang tính thực tiễn và khả thi.

Bước 3: Ghi nhận trạng thái hiện tại

Thu thập thông tin chi tiết về hiệu suất hiện tại của sản phẩm hoặc quy trình được chọn. Điều này bao gồm việc ghi lại các chỉ số như thời gian sản xuất, chi phí vận hành, hoặc tỷ lệ lỗi. Việc lập hồ sơ chính xác giúp doanh nghiệp hiểu rõ điểm mạnh, điểm yếu và cơ hội cải tiến của mình.

Bước 4: Định hình trạng thái mong muốn

Xây dựng mục tiêu cụ thể cho sản phẩm hoặc quy trình, tức là trạng thái lý tưởng cần đạt được. Ví dụ, mục tiêu có thể là giảm thời gian sản xuất xuống 20% hoặc nâng cao chất lượng sản phẩm để đạt tiêu chuẩn quốc tế. Mục tiêu rõ ràng giúp định hướng toàn bộ quá trình benchmarking.

Bước 5: Thu thập dữ liệu để so sánh

Tìm kiếm và thu thập dữ liệu về hiệu suất của đối tượng so sánh, như thông tin công khai từ báo cáo bán hàng, bài viết truyền thông, hoặc tiêu chuẩn ngành từ các nguồn uy tín. Ví dụ, doanh nghiệp có thể tham khảo báo cáo ngành để biết mức hiệu quả trung bình của dây chuyền sản xuất. Dữ liệu đáng tin cậy là nền tảng để đánh giá chính xác.

Bước 6: Đánh giá khoảng cách và xác định cải tiến

So sánh dữ liệu hiện tại với dữ liệu của đối tượng để tìm ra khoảng cách hiệu suất. Ví dụ, nếu dây chuyền của đối thủ hoạt động nhanh hơn 30%, hãy phân tích nguyên nhân và đề xuất cải tiến cụ thể, như nâng cấp máy móc hoặc đào tạo nhân viên. Bước này đòi hỏi phân tích sâu để đưa ra giải pháp khả thi.

Bước 7: Áp dụng thay đổi để đạt mục tiêu

Triển khai các cải tiến đã đề xuất, như tối ưu hóa quy trình, đầu tư công nghệ mới, hoặc cải thiện quản lý. Theo dõi kết quả sau khi áp dụng và điều chỉnh nếu cần để đảm bảo đạt được trạng thái mong muốn. Quá trình này cần sự phối hợp chặt chẽ giữa các bộ phận để thành công.

Lưu ý khi triển khai Benchmarking

Huy động các bên liên quan

Kêu gọi sự tham gia của kỹ thuật viên, nhân viên bán hàng, quản lý vận hành, khách hàng chính, nhà cung cấp, và tổ chức ngành để có cái nhìn toàn diện. Mỗi bên mang đến góc nhìn riêng, giúp đánh giá quy trình từ nhiều khía cạnh và đảm bảo cải tiến toàn diện.

Hiểu mục tiêu doanh nghiệp

Đảm bảo mọi thành viên trong nhóm benchmarking nắm rõ mục tiêu cải tiến liên tục của công ty, từ đó tập trung vào các thay đổi có giá trị cao.

Nghiên cứu đối thủ và ngành

Khi so sánh với đối thủ, tìm hiểu tiêu chuẩn ngành qua các nguồn công khai như báo cáo, bài viết, hoặc thông cáo báo chí. Nếu dữ liệu khó tiếp cận, tham khảo các tổ chức ngành để có thông tin đáng tin cậy.

Thúc đẩy thảo luận nội bộ

Sau khi phân tích khoảng cách hiệu suất, tổ chức thảo luận để tìm giải pháp. Sự hợp tác này không chỉ cải thiện quy trình mà còn tăng cường tinh thần đồng đội và gắn kết trong doanh nghiệp.

Thách thức và rào cản khi áp dụng benchmarking trong ngành sản xuất

Tính sẵn có và độ tin cậy của dữ liệu

Một trong những thách thức chính khi áp dụng benchmarking cho ngành sản xuất là tính sẵn có và độ tin cậy của dữ liệu so sánh. Nhiều công ty có thể ngần ngại chia sẻ dữ liệu nhạy cảm vì lo ngại về cạnh tranh, điều này có thể hạn chế phạm vi và độ sâu của các nghiên cứu benchmarking. Hơn nữa, việc đảm bảo rằng dữ liệu được thu thập là chính xác, nhất quán và có thể so sánh được trên các công ty và ngành có thể là một nhiệm vụ khó khăn.

Thiếu kiến thức và chuyên môn về benchmarking

Triển khai benchmarking hiệu quả đòi hỏi các kỹ năng và kiến thức cụ thể. Nếu các nhà sản xuất thiếu chuyên môn này, họ có thể gặp khó khăn trong việc xác định các chỉ số phù hợp, thu thập và phân tích dữ liệu chính xác, và chuyển các phát hiện thành các cải tiến có ý nghĩa.

Kháng cự thay đổi và thiếu sự tham gia

Việc thực hiện các thay đổi dựa trên kết quả benchmarking có thể gặp phải sự kháng cự từ bên trong các tổ chức. Nhân viên và quản lý có thể ngần ngại áp dụng các cách làm mới hoặc có thể không thấy được lợi ích của quá trình benchmarking. Việc đảm bảo sự tham gia đầy đủ và cam kết từ tất cả các cấp của tổ chức là rất quan trọng để benchmarking thành công.

Tiêu chuẩn hóa và sự khác biệt về bối cảnh

Việc tìm kiếm các công ty thực sự có thể so sánh được có thể là một thách thức do sự khác biệt về quy mô, công nghệ, cơ cấu sản phẩm và trọng tâm thị trường trong ngành sản xuất đa dạng của Việt Nam.

Việc áp dụng các điểm chuẩn chung mà không xem xét các đặc điểm và môi trường hoạt động cụ thể của các nhà sản xuất Việt Nam có thể dẫn đến các so sánh sai lệch và các chiến lược cải tiến không phù hợp. Điều quan trọng là phải chọn các đối tác benchmarking một cách cẩn thận và diễn giải kết quả trong bối cảnh cụ thể của ngành sản xuất Việt Nam.

DEHA Digital Solution có thể giúp gì cho doanh nghiệp sản xuất trong quá trình triển khai Benchmark?

Trong bối cảnh ngành sản xuất Việt Nam đang nỗ lực nâng cao năng lực cạnh tranh và hiệu suất, việc thực hiện benchmarking trở thành một yếu tố then chốt để xác định các cơ hội cải tiến. Hệ thống ERP của DEHA Digital Solution được thiết kế để cung cấp cho doanh nghiệp sản xuất một nền tảng dữ liệu toàn diện và tích hợp, giúp đơn giản hóa quá trình benchmarking. Với ERP của DEHA, doanh nghiệp có thể:

- Thu thập dữ liệu hiệu suất toàn diện: Hệ thống ERP tích hợp dữ liệu từ mọi bộ phận (sản xuất, tài chính, chuỗi cung ứng, bán hàng…) vào một nơi, đảm bảo dữ liệu nhất quán và dễ dàng truy cập cho việc so sánh.

- Xác định và theo dõi các Chỉ số Hiệu suất Chính (KPIs): ERP cho phép doanh nghiệp thiết lập, theo dõi và phân tích các KPIs quan trọng trong sản xuất như thời gian sản xuất, chi phí, tỷ lệ lỗi, hiệu quả sử dụng máy móc, giúp xác định các mục tiêu benchmarking.

- Tạo báo cáo so sánh hiệu suất trực quan: Hệ thống cung cấp các công cụ báo cáo và phân tích mạnh mẽ, giúp doanh nghiệp dễ dàng tạo ra các báo cáo so sánh hiệu suất với các mục tiêu đã đặt ra hoặc với các đối thủ cạnh tranh.

- Phân tích quy trình sản xuất chi tiết: ERP ghi lại và cho phép phân tích các quy trình sản xuất, giúp doanh nghiệp hiểu rõ cách các hoạt động được thực hiện và tìm ra các điểm cần tối ưu hóa khi so sánh với các thông lệ tốt nhất.

- Đo lường hiệu quả của các cải tiến: Sau khi thực hiện các thay đổi dựa trên kết quả benchmarking, ERP giúp theo dõi và đánh giá hiệu quả của những cải tiến này theo thời gian.

DEHA Digital Solution là một trong những doanh nghiệp hàng đầu tại Việt Nam trong lĩnh vực tư vấn và triển khai các giải pháp chuyển đổi số, đặc biệt là các hệ thống ERP cho ngành sản xuất. Với đội ngũ chuyên gia giàu kinh nghiệm trong lĩnh vực sản xuất và tự động hóa, DEHA cung cấp các giải pháp ERP được tùy chỉnh để đáp ứng các yêu cầu cụ thể của từng doanh nghiệp.

Chúng tôi tự hào đạt được các chứng nhận tiêu chuẩn quốc tế như CMMI Level 3 và ISO 27001:2022, cam kết mang đến cho khách hàng các giải pháp chất lượng và bảo mật. Hãy liên hệ với DEHA Digital Solution ngay hôm nay để khám phá cách hệ thống ERP tiên tiến của chúng tôi có thể giúp doanh nghiệp sản xuất của bạn đạt được những bước tiến vượt bậc trong quá trình benchmarking và cải thiện hiệu suất tổng thể.