Hệ thống Andon được phát triển từ phương pháp Jidoka – một nguyên tắc trong sản xuất tinh gọn, nhấn mạnh việc dừng dây chuyền khi có lỗi để đảm bảo chất lượng. Andon cho phép công nhân chủ động đưa ra quyết định mà không cần chờ phê duyệt từ quản lý. Hệ thống này giúp các doanh nghiệp tối ưu hóa quy trình sản xuất như thế nào? Bài viết sẽ trình bày chi tiết từ định nghĩa đến cách áp dụng hiệu quả.

Hệ thống Andon là gì?

Andon là hệ thống cảnh báo khẩn cấp được triển khai trên sàn nhà máy, giúp phát hiện sự cố ngay lập tức để xử lý, giảm thời gian ngừng máy và duy trì chất lượng sản phẩm.

Ví dụ, tại nhà máy Toyota, hệ thống Andon đã giảm 30% thời gian gián đoạn dây chuyền do lỗi kỹ thuật, mang lại hiệu quả sản xuất vượt trội. Đây không chỉ là một giải pháp kỹ thuật mà còn là một phần của văn hóa làm việc, khuyến khích sự chủ động và minh bạch trong quy trình sản xuất.

Hệ thống Andon hoạt động dựa trên hai nguyên tắc cơ bản:

- Cơ chế cảnh báo: Ngay lập tức thông báo cho nhân viên khi phát hiện vấn đề trên dây chuyền sản xuất, giúp giải quyết các vấn đề kịp thời trước khi chúng trở nên nghiêm trọng hơn.

- Quyền dừng sản xuất: Cung cấp cho công nhân quyền dừng quy trình sản xuất nếu họ xác định được lỗi hoặc vấn đề có thể ảnh hưởng đến chất lượng sản phẩm. Điều này rất quan trọng để ngăn chặn các lỗi di chuyển xa hơn trên dây chuyền sản xuất, đảm bảo quy trình sản xuất duy trì các tiêu chuẩn chất lượng cao.

Mục tiêu chính của Andon là nhanh chóng xác định và giải quyết nguyên nhân gốc rễ của các vấn đề, thúc đẩy cách tiếp cận chủ động để giải quyết vấn đề, giảm thời gian ngừng hoạt động và nuôi dưỡng văn hóa cải tiến liên tục.

Vai trò của hệ thống Andon trong sản xuất tinh gọn (Lean Manufacturing)

Sản xuất tinh gọn (Lean Manufacturing) tập trung vào loại bỏ lãng phí, cải tiến liên tục và tối ưu hóa quy trình. Hệ thống Andon đóng vai trò quan trọng trong việc hỗ trợ các nguyên tắc này:

- Loại bỏ lãng phí: Andon giúp phát hiện lỗi ngay khi xảy ra, tránh lãng phí thời gian, nguyên liệu hoặc sản phẩm lỗi.

- Trao quyền cho công nhân: Công nhân có thể tự kích hoạt cảnh báo khi phát hiện vấn đề, tăng tính chủ động mà không cần chờ hướng dẫn từ cấp trên.

- Tăng tính minh bạch: Hệ thống cung cấp thông tin rõ ràng về trạng thái dây chuyền, giúp quản lý dễ dàng giám sát và đưa ra quyết định nhanh chóng.

Nhờ những vai trò này, Andon trở thành công cụ không thể thiếu trong các nhà máy áp dụng sản xuất tinh gọn.

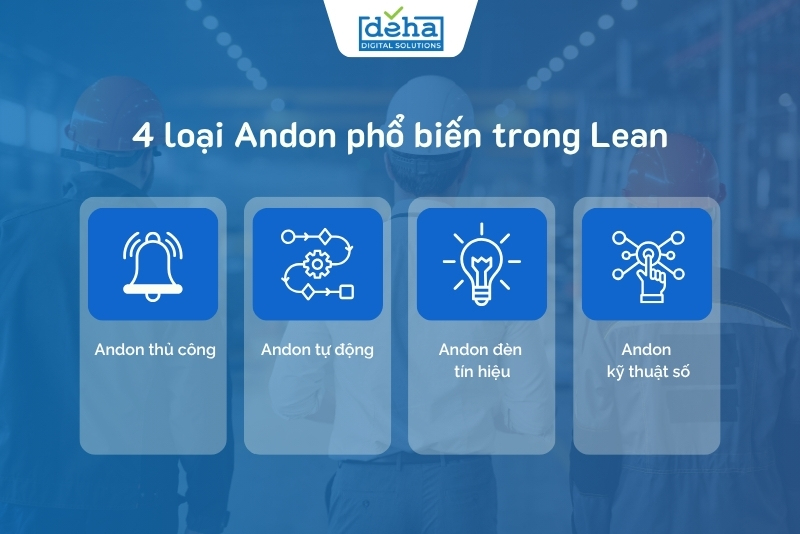

4 loại Andon phổ biến thường được áp dụng trong Lean

Hệ thống Andon có nhiều dạng khác nhau, phù hợp với quy mô và nhu cầu của từng nhà máy. Dưới đây là 4 loại Andon phổ biến, kèm ví dụ cụ thể để minh họa cách chúng hoạt động:

Andon thủ công

Đây là loại đơn giản nhất, trong đó công nhân kéo dây hoặc nhấn nút để báo hiệu sự cố. Loại này phù hợp với các nhà máy quy mô nhỏ hoặc có ngân sách hạn chế.

Ví dụ: Trong một nhà máy sản xuất linh kiện điện tử tại Việt Nam, công nhân kéo dây Andon khi phát hiện một linh kiện bị lỗi lắp ráp. Dây được kéo, đèn vàng sáng lên, và quản lý đến kiểm tra trong vòng 5 phút, giúp ngăn chặn sản phẩm lỗi tiếp tục đi vào khâu đóng gói.

Andon tự động

Sử dụng cảm biến hoặc thiết bị tự động để phát hiện lỗi và kích hoạt cảnh báo mà không cần can thiệp thủ công. Loại này phù hợp với các nhà máy hiện đại, yêu cầu độ chính xác cao.

Ví dụ: Tại một nhà máy ô tô, cảm biến phát hiện sai lệch trong kích thước của một bộ phận động cơ. Hệ thống Andon tự động kích hoạt đèn đỏ, dừng dây chuyền và hiển thị mã lỗi, giúp kỹ thuật viên khắc phục ngay lập tức.

Andon đèn tín hiệu

Sử dụng hệ thống đèn màu (xanh, vàng, đỏ) để báo trạng thái dây chuyền, dễ nhận biết từ xa. Loại này thường được dùng trong các nhà máy lớn, nơi cần giám sát nhiều khu vực cùng lúc.

Ví dụ: Trong một nhà máy dệt may, đèn Andon màu vàng sáng lên khi một máy may gặp trục trặc. Quản lý khu vực nhìn thấy tín hiệu từ xa, đến kiểm tra và thay thế kim may, giúp dây chuyền hoạt động trở lại trong 10 phút.

Andon kỹ thuật số

Hiển thị chi tiết thông tin về sự cố trên màn hình kỹ thuật số, thường tích hợp với phần mềm quản lý. Loại này phổ biến trong các nhà máy áp dụng công nghệ 4.0.

Ví dụ: Một nhà máy sản xuất đồ uống sử dụng Andon màn hình số để hiển thị thông báo “Lỗi áp suất chai” khi cảm biến phát hiện vấn đề ở dây chuyền đóng chai. Thông tin chi tiết giúp kỹ thuật viên nhanh chóng xác định và sửa lỗi, giảm 20% thời gian xử lý so với phương pháp thủ công.

Mỗi loại Andon đều mang lại giá trị riêng, giúp doanh nghiệp lựa chọn giải pháp phù hợp với quy trình sản xuất.

Andon hoạt động như thế nào?

Hệ thống Andon hoạt động dựa trên cơ chế cảnh báo và phản hồi nhanh, đảm bảo sự cố được phát hiện và xử lý kịp thời. Quy trình hoạt động bao gồm các bước sau:

Bước 1: Kích hoạt cảnh báo

Công nhân kéo dây Andon hoặc nhấn nút khi phát hiện sự cố, chẳng hạn như sản phẩm lỗi hoặc máy móc trục trặc.

Ngoài ra, các cảm biến tự động có thể kích hoạt cảnh báo nếu phát hiện sai lệch kỹ thuật, như sai số kích thước hoặc nhiệt độ bất thường.

Ví dụ: Trong một nhà máy lắp ráp điện thoại, công nhân kéo dây Andon khi phát hiện màn hình bị trầy xước. Đồng thời, cảm biến tự động phát hiện lỗi keo dán và kích hoạt cảnh báo song song.

Bước 2: Hiển thị trạng thái trên bảng Andon

Bảng Andon (có thể là bảng đèn hoặc màn hình số) sáng lên với mã màu để biểu thị mức độ nghiêm trọng:

- Xanh lá: Dây chuyền hoạt động bình thường, không có vấn đề.

- Vàng: Phát hiện sự cố nhỏ, cần quản lý đến hỗ trợ trong thời gian quy định (thường 5-10 phút).

- Đỏ: Sự cố nghiêm trọng, dây chuyền tạm dừng cho đến khi khắc phục hoàn toàn.

Một số hệ thống hiện đại còn hiển thị chi tiết như vị trí sự cố, loại lỗi, và thời gian phát sinh.

Ví dụ: Tại Toyota, khi một công nhân kéo dây Andon do lỗi lắp ráp, bảng đèn vàng sáng lên ở khu vực đó. Nếu sau 5 phút sự cố chưa được giải quyết, đèn chuyển sang đỏ và dây chuyền dừng lại.

Bước 3: Phản hồi và xử lý

Quản lý hoặc kỹ thuật viên đến khu vực được cảnh báo để kiểm tra và xử lý sự cố. Hệ thống Andon có thể tích hợp với phần mềm quản lý, ghi lại dữ liệu về sự cố để phân tích sau này.

Ví dụ: Một nhà máy sản xuất thép sử dụng Andon tự động tích hợp IoT (Internet of Things – công nghệ kết nối vạn vật). Khi cảm biến phát hiện nhiệt độ lò vượt ngưỡng, bảng Andon hiển thị mã lỗi “Nhiệt độ cao” và gửi thông báo đến kỹ thuật viên qua ứng dụng, giúp xử lý trong vòng 3 phút.

Lợi ích của Adon khi áp dụng vào sản xuất

Việc triển khai hệ thống Andon mang lại nhiều lợi ích cả ngắn hạn lẫn dài hạn, giúp doanh nghiệp tối ưu hóa quy trình sản xuất.

Lợi ích ngắn hạn

- Minh bạch quy trình: Bảng Andon cung cấp thông tin rõ ràng về trạng thái dây chuyền, giúp quản lý dễ dàng giám sát.

- Tăng năng suất: Phát hiện và xử lý sự cố nhanh chóng, giảm thời gian chờ đợi, ví dụ giảm 15% thời gian ngừng máy.

- Giảm lãng phí: Hạn chế sản phẩm lỗi và lãng phí nguyên liệu, tiết kiệm chi phí ngay lập tức.

Lợi ích dài hạn

- Giảm chi phí vận hành: Thời gian ngừng máy ít hơn, giúp tiết kiệm chi phí bảo trì (ví dụ: giảm 20% chi phí bảo trì hàng năm).

- Cải thiện chất lượng sản phẩm: Phát hiện lỗi sớm giúp đảm bảo sản phẩm đạt tiêu chuẩn, tăng giá trị cho khách hàng.

- Trao quyền cho nhân viên: Công nhân cảm thấy được tin tưởng và có trách nhiệm hơn, tạo động lực làm việc.

- Cải tiến liên tục: Andon khuyến khích văn hóa phản hồi và cải thiện quy trình, xây dựng nền tảng sản xuất bền vững.

Những lợi ích này giúp doanh nghiệp không chỉ tiết kiệm chi phí mà còn nâng cao uy tín và khả năng cạnh tranh.

Cách áp dụng Andon vào sản xuất tinh gọn

Để triển khai hệ thống Andon hiệu quả, các doanh nghiệp có thể tham khảo các bước cụ thể sau:

Bước 1: Đánh giá nhu cầu và lựa chọn loại Andon phù hợp

- Xác định quy mô nhà máy, loại sản phẩm và mức độ tự động hóa cần thiết. Ví dụ, nhà máy nhỏ có thể chọn Andon thủ công để tiết kiệm chi phí, trong khi nhà máy lớn nên đầu tư vào Andon tự động hoặc màn hình số.

- Khảo sát dây chuyền sản xuất, xác định các điểm thường xảy ra sự cố (như lỗi lắp ráp, máy móc hỏng) để quyết định vị trí lắp đặt Andon.

Bước 2: Đào tạo nhân viên về hệ thống Andon

- Tổ chức các buổi đào tạo để giải thích vai trò của Andon, cách kích hoạt dây hoặc nút cảnh báo, và cách đọc tín hiệu trên bảng Andon.

- Đảm bảo công nhân hiểu rằng Andon không phải để “chỉ trích lỗi” mà để cải thiện quy trình. Ví dụ: Một nhà máy may mặc tại Việt Nam tổ chức khóa học 2 ngày, giúp công nhân hiểu cách kéo dây Andon khi phát hiện lỗi đường may, tăng 30% tỷ lệ phát hiện lỗi sớm.

Bước 3: Lắp đặt hệ thống Andon

- Trang bị dây Andon, bảng đèn hoặc màn hình số tại các khu vực sản xuất chiến lược.

- Đảm bảo hệ thống dễ tiếp cận và hiển thị rõ ràng cho cả công nhân và quản lý. Lắp đặt bảng Andon tại mỗi trạm làm việc, kết nối với cảm biến (nếu dùng Andon tự động) và kiểm tra hoạt động trước khi vận hành chính thức.

Bước 4: Xây dựng quy trình phản hồi nhanh

- Thiết lập quy trình xử lý cảnh báo, bao gồm thời gian phản hồi (ví dụ: quản lý đến trong 5 phút khi đèn vàng sáng) và các bước khắc phục sự cố.

- Chỉ định đội ngũ kỹ thuật viên chịu trách nhiệm xử lý các cảnh báo Andon.

Ví dụ: Một nhà máy sản xuất đồ uống thiết lập quy trình: khi đèn đỏ sáng, kỹ thuật viên phải đến trong 3 phút và báo cáo nguyên nhân trong 10 phút, giúp giảm 40% thời gian xử lý lỗi.

Bước 5: Tích hợp công nghệ và phân tích dữ liệu

- Sử dụng cảm biến IoT hoặc phần mềm quản lý để tự động hóa Andon, tăng độ chính xác và lưu trữ dữ liệu sự cố.

- Phân tích dữ liệu từ Andon để tìm nguyên nhân gốc rễ của các vấn đề và đề xuất cải tiến. Ví dụ: Một nhà máy sản xuất thép tại Việt Nam tích hợp Andon với phần mềm ERP, lưu trữ dữ liệu về các lần ngừng máy và giảm 25% sự cố lặp lại nhờ cải tiến quy trình.

Bước 6: Đánh giá và cải tiến liên tục

- Định kỳ kiểm tra hiệu quả của hệ thống Andon, thu thập ý kiến từ công nhân và quản lý.

- Điều chỉnh hệ thống (như thêm cảm biến hoặc nâng cấp bảng Andon) để đáp ứng nhu cầu thay đổi của nhà máy.

- Tổ chức họp đánh giá hàng tháng, sử dụng dữ liệu Andon để xác định các điểm yếu trong dây chuyền và đề xuất giải pháp.

Áp dụng Andon giúp doanh nghiệp tăng năng suất, giảm chi phí vận hành và nâng cao tinh thần trách nhiệm của đội ngũ. Đây là công cụ chiến lược để xây dựng dây chuyền sản xuất hiệu quả, sẵn sàng cạnh tranh trên thị trường.

Hệ thống Andon là giải pháp mạnh mẽ trong sản xuất tinh gọn, giúp giảm lãng phí, nâng cao chất lượng sản phẩm và trao quyền cho công nhân. Với 4 loại Andon đa dạng, cơ chế hoạt động rõ ràng và các bước triển khai cụ thể, doanh nghiệp có thể dễ dàng áp dụng công cụ này để tối ưu hóa quy trình. Hãy bắt đầu triển khai hệ thống Andon ngay hôm nay để nâng cao hiệu quả sản xuất và xây dựng văn hóa cải tiến liên tục. Bên cạnh đó đừng quên liên hệ với chuyên gia sản xuất tinh gọn để nhận tư vấn chi tiết và giải pháp phù hợp.