Hệ thống SCADA cung cấp khả năng tự động hóa, tối ưu hóa và thu thập dữ liệu, nâng cao hiệu quả, giảm chi phí và cải thiện an toàn. Vậy thực chất hệ thống này là gì? Lịch sử phát triển ra sao? Bao gồm những gì và vận hành như thế nào? Cùng chúng tôi tìm hiểu ngay nhé!

SCADA là gì? Giải nghĩa dễ hiểu

Hệ thống SCADA được viết tắt bởi cụm từ Supervisory Control and Data Acquisition. Giống như các thành phần có trong tên của nó, thì đây là một hệ thống Điều khiển – Giám sát và Thu thập dữ liệu, giúp quản lý và vận hành các quy trình công nghiệp trong thời gian thực từ xa. SCADA chủ yếu được sử dụng để giám sát và điều khiển các hệ thống phức tạp, như sản xuất công nghiệp, quản lý năng lượng, xử lý nước, và các hệ thống cơ sở hạ tầng lớn.

Ngay bây giờ, chúng ta sẽ tìm hiểu định nghĩa của từng thành phần được nhắc tới khi nói về SCADA nhé!

Supervisory Control (Điều khiển giám sát)

SCADA cho phép người vận hành hoặc kỹ sư giám sát và điều khiển các quy trình từ xa. Người vận hành có thể can thiệp khi phát hiện sự cố hoặc khi cần thay đổi thông số của hệ thống.

Data Acquisition (Thu thập dữ liệu)

SCADA sử dụng các cảm biến và thiết bị điều khiển tại hiện trường, như Remote Terminal Units (RTUs) và Programmable Logic Controllers (PLCs), để thu thập dữ liệu từ máy móc và các quá trình sản xuất. Dữ liệu này sau đó được truyền đến trung tâm điều khiển và hiển thị trên giao diện người dùng (HMI).

Khi tìm hiểu về Kim tự tháp tự động hoá, chắc chắn bạn đã được biết đến SCADA. Vì đây là tầng thứ 2 của khối Kim tự tháp gồm 5 tầng này. Theo đó, SCADA được đặt ở tầng giữa của Kim tự tháp, nơi IT (Công nghệ thông tin) và OT (Công nghệ vận hành) gặp nhau.

Bên dưới hệ thống SCADA là tất cả các thiết bị hoạt động như PLC, cảm biến, v.v. Công việc của SCADA thực sự là điều khiển và giám sát tất cả các thiết bị này. Nhưng đồng thời cũng gửi và nhận thông tin từ hệ thống MES hoặc ERP phía trên.

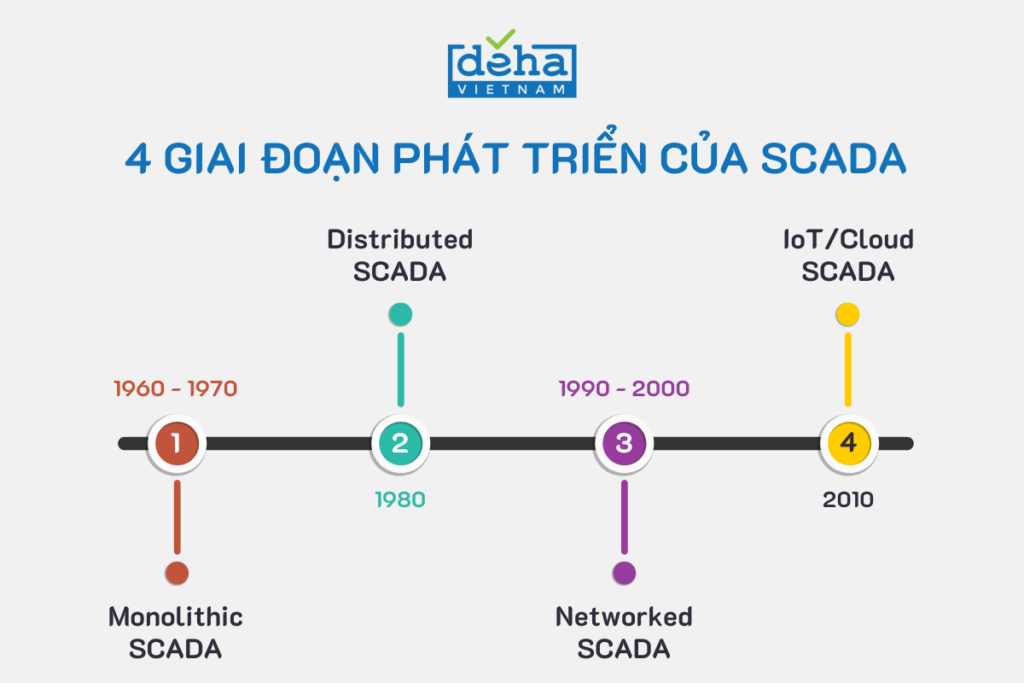

SCADA xuất hiện từ thập kỷ 1960-1970, khi các ngành công nghiệp và dịch vụ tiện ích cần một cách để theo dõi và quản lý các hoạt động phức tạp trên diện rộng. Ban đầu, hệ thống này sử dụng các thiết bị điện tử và cơ khí đơn giản để thu thập và giám sát dữ liệu. Sự ra đời của máy tính và công nghệ điện tử vào cuối thập niên 1970 đã dẫn đến các hệ thống SCADA hiện đại, cho phép giám sát và điều khiển các quy trình một cách tự động, chính xác và hiệu quả.

Ngay sau đây chúng ta sẽ khám phá từng giai đoạn phát triển của hệ thống này nhé!

- SCADA thế hệ 1 (Monolithic SCADA): Xuất hiện từ thập niên 1960 đến 1970. Nó là hệ thống điều khiển giám sát đơn lẻ, tức là tất cả các chức năng đều hoạt động trên một máy tính duy nhất hoặc một hệ thống độc lập mà không có khả năng kết nối mạng. Các hệ thống này dựa vào các mainframe lớn để xử lý và lưu trữ dữ liệu, đồng thời thường sử dụng các phương pháp truyền tín hiệu analog.

- SCADA thế hệ 2 (Distributed SCADA): Ra đời và thập niên 1980. Hệ thống tận dụng mạng LAN (Local Area Network) để kết nối các thành phần khác nhau trong hệ thống. Các RTU và PLC có thể truyền dữ liệu về máy chủ trung tâm và các hệ thống có thể hoạt động một cách phân tán nhưng đồng bộ. SCADA thế hệ 2 sử dụng mạng LAN riêng biệt, nhưng không kết nối internet, nhằm bảo vệ dữ liệu khỏi các mối đe dọa bảo mật từ bên ngoài.

- SCADA thế hệ 3 (Networked SCADA): Xuất hiện từ cuối thập niên 1990 đến đầu 2000, hệ thống bắt đầu kết nối mạng rộng hơn như WAN, tạo điều kiện cho khả năng giám sát từ xa và tích hợp dữ liệu từ nhiều nguồn. Nó sử dụng các giao thức truyền thông chuẩn hóa như Modbus và TCP/IP, cho phép khả năng mở rộng và kết nối linh hoạt hơn.

- SCADA thế hệ 4 (IoT/Cloud SCADA): Ra đời từ năm 2010 và đang được sử dụng cho đến ngày nay. Các hệ thống SCADA thế hệ 4 tích hợp với điện toán đám mây và IoT, cho phép dữ liệu thời gian thực được thu thập và xử lý từ các thiết bị khác nhau ở các địa điểm phân tán.

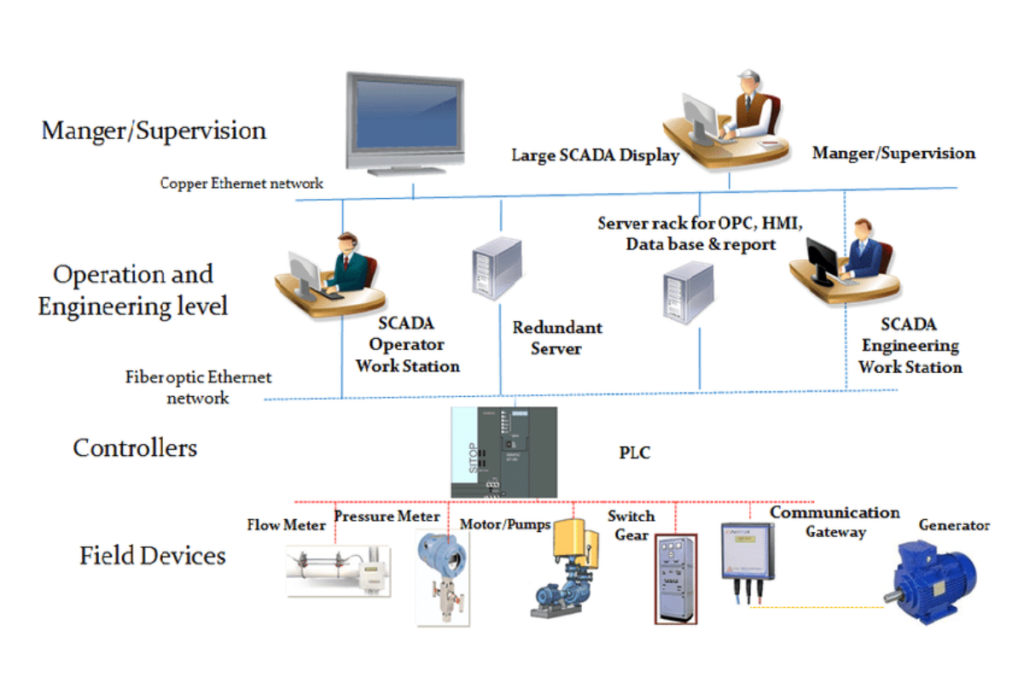

Cấu trúc một hệ thống SCADA

Có thể bạn sẽ chỉ quen nhìn thấy một phòng đầy những màn hình điều khiển HMI và cho rằng đó là cả một hệ thống SCADA. Thực tế thì chúng đồ sộ hơn vậy. Dưới đây là những thành phần cơ bản nhất của một hệ thống SCADA

- Thiết bị Trường (Field Devices): Bao gồm cảm biến và bộ truyền động, dùng để đo lường và điều khiển các thông số vật lý trong hệ thống.

- RTU (Remote Terminal Unit) và PLC (Programmable Logic Controller): Thu thập dữ liệu từ cảm biến và điều khiển thiết bị trường. Đây là thiết bị đầu cuối giúp truyền dữ liệu về trung tâm điều khiển SCADA.

- Mạng Truyền Thông và Giao Thức: Đảm bảo việc truyền tải dữ liệu từ RTU/PLC đến trung tâm điều khiển SCADA và ngược lại, qua các giao thức truyền thông như Modbus, DNP3, hoặc Ethernet.

- Trung tâm Điều khiển SCADA (Control Center): Bao gồm SCADA server và Giao diện Người – Máy (HMI), nơi người vận hành theo dõi và điều khiển hệ thống.

- Hệ thống Cảnh Báo: Giúp nhận biết sớm các sự cố và thông báo kịp thời để người vận hành can thiệp.

Ngoài 6 phần trên, một hệ thống SCADA thường sẽ có thêm hệ thống An ninh mạng và Bảo mật. Do SCADA thường kết nối mạng, các hệ thống bảo mật như tường lửa, hệ thống phát hiện xâm nhập (IDS), và mã hóa dữ liệu cần thiết để bảo vệ hệ thống khỏi các mối đe dọa an ninh mạng.

Và để đảm bảo an toàn, hệ thống SCADA phân quyền truy cập cho người dùng dựa trên vai trò và quyền hạn, nhằm ngăn ngừa các hành động trái phép hoặc sai sót.

Nguyên lý hoạt động của hệ thống SCADA

Dựa và cấu trúc của một hệ thống SCADA đã được thiết kế với từng nhiệm vụ rõ ràng, chúng ta có thể hình dung được nguyên lý hoạt động của hệ thống này như sau:

Giai đoạn 1: Thu thập dữ liệu từ thiết bị trường

- Cảm biến và bộ truyền động được lắp đặt tại các điểm quan trọng trong quy trình công nghiệp để đo lường các thông số như nhiệt độ, áp suất, lưu lượng, và mức nước.

- Dữ liệu từ các cảm biến được gửi về các bộ điều khiển (như RTU và PLC) để xử lý.

Giai đoạn 2: Xử lý và chuyển tiếp dữ liệu

- RTU (Remote Terminal Unit) và PLC (Programmable Logic Controller) nhận dữ liệu từ các cảm biến và thực hiện các lệnh điều khiển nếu cần thiết.

- Các thiết bị này có thể tự động điều chỉnh một số thiết bị trường dựa trên các giá trị đo được để giữ cho quy trình hoạt động ổn định và hiệu quả.

Giai đoạn 3: Truyền dữ liệu về trung tâm điều khiển

- Dữ liệu từ RTU/PLC được truyền qua hệ thống mạng, sử dụng các giao thức truyền thông như Modbus, DNP3 hoặc Ethernet, đến trung tâm điều khiển SCADA.

Giai đoạn 4: Giám sát và hiển thị dữ liệu qua HMI

- SCADA Server và HMI (Human-Machine Interface) tại trung tâm điều khiển nhận và xử lý dữ liệu. HMI hiển thị thông tin dưới dạng biểu đồ, đồ thị, hoặc số liệu, giúp người vận hành dễ dàng quan sát tình trạng hệ thống.

- Người vận hành có thể giám sát các thông số thời gian thực, phát hiện và xử lý các sự cố khi chúng xuất hiện.

Giai đoạn 5: Cảnh báo và báo động

- Hệ thống SCADA sẽ kích hoạt cảnh báo hoặc báo động khi có bất thường (ví dụ, khi các thông số vượt quá ngưỡng cài đặt). Điều này giúp người vận hành phản ứng nhanh chóng để tránh sự cố.

Giai đoạn 5: Lưu trữ và phân tích dữ liệu

- Dữ liệu được lưu trữ trong các database hoặc data historian, cho phép lưu giữ thông tin lịch sử và phân tích dữ liệu về hiệu suất hệ thống.

- Các báo cáo và phân tích dữ liệu lịch sử giúp doanh nghiệp tối ưu hóa hoạt động và dự đoán xu hướng trong tương lai.

Từ SCADA đến nhà máy thông minh

Mặc dù SCADA đóng vai trò quan trọng trong tự động hóa và giám sát quy trình, tuy nhiên một mình hệ thống SCADA sẽ chưa đủ để biến nhà máy của bạn trở thành “Smart Factory” – một mục tiêu của ngành sản xuất trong kỷ nguyên 4.0.

Nhà máy thông minh là một hệ thống phức tạp, đòi hỏi tích hợp nhiều công nghệ tiên tiến, hệ thống dữ liệu, và các khả năng phân tích, học máy, và IoT để đạt được mức tự động hóa và tối ưu hóa toàn diện.

Vậy điều gì khiến một hệ thống SCADA đồ sộ, hiện đại lại chưa đủ để biến nhà máy của bạn trở thành “Smart Factory”? Dưới đây là phân tích chi tiết:

SCADA chủ yếu tập trung vào giám sát và điều khiển cơ bản

- SCADA chủ yếu thu thập dữ liệu từ các thiết bị trường và cho phép người vận hành giám sát, điều khiển từ xa và xử lý các sự cố cơ bản.

- Nhà máy thông minh yêu cầu nhiều hơn là giám sát; nó cần khả năng dự đoán, phân tích và tự tối ưu hóa mà SCADA truyền thống khó đáp ứng được.

Thiếu khả năng phân tích dữ liệu tiên tiến

- SCADA có chức năng lưu trữ và truy xuất dữ liệu lịch sử, nhưng nó không có khả năng phân tích dự báo (predictive analytics) và học máy (machine learning), những yếu tố quan trọng trong nhà máy thông minh.

- Một nhà máy thông minh cần phân tích dữ liệu phức tạp để dự đoán các vấn đề có thể xảy ra và tối ưu hóa sản xuất dựa trên các dữ liệu đã phân tích.

Không tích hợp IoT và dữ liệu thời gian thực ở cấp độ toàn diện

- Nhà máy thông minh tích hợp hàng loạt cảm biến IoT và các thiết bị thông minh để thu thập dữ liệu theo thời gian thực từ khắp nhà máy và kết nối với các hệ thống bên ngoài.

- SCADA truyền thống có thể thiếu tính năng IoT toàn diện, dẫn đến thiếu khả năng thu thập và xử lý khối lượng dữ liệu lớn cần thiết cho một nhà máy thông minh.

Thiếu kết nối với các hệ thống ERP và MES

- Nhà máy thông minh yêu cầu tích hợp SCADA với các hệ thống cấp cao hơn như ERP (Enterprise Resource Planning) và MES (Manufacturing Execution System) để tối ưu hóa toàn bộ chuỗi giá trị từ sản xuất đến quản lý tài nguyên.

- SCADA thường chỉ là một hệ thống độc lập, không đủ khả năng kết nối và phối hợp với các hệ thống khác để tạo thành một quy trình thống nhất và linh hoạt.

Tính năng điều khiển tự động và tối ưu hóa toàn bộ nhà máy

- Nhà máy thông minh cần khả năng tự động điều chỉnh và tối ưu hóa quy trình mà không cần sự can thiệp từ người vận hành. SCADA, tuy có thể hỗ trợ điều khiển từ xa, vẫn cần người vận hành can thiệp vào hầu hết các quyết định phức tạp.

- Công nghệ như AI và Big Data cần thiết để đạt được khả năng tối ưu hóa thông minh và tự động hóa toàn diện, điều mà SCADA không thể cung cấp.

An ninh mạng và khả năng phát triển

- SCADA truyền thống không được thiết kế với tiêu chuẩn an ninh mạng phức tạp như nhà máy thông minh, vốn yêu cầu hệ thống bảo mật toàn diện để bảo vệ các thiết bị IoT và dữ liệu nhạy cảm.

- Nhà máy thông minh cần sự mở rộng linh hoạt, kết nối mạng lớn và bảo mật mạng, điều mà SCADA không đủ mạnh để đáp ứng.

Vậy để từ SCADA đến “Smart Factory” những nhà quản lý sẽ cần thêm điều gì?

Để tiến tới mô hình nhà máy thông minh, SCADA cần được tích hợp thêm các hệ thống cấp cao như MES (Manufacturing Execution System) và ERP (Enterprise Resource Planning). Mỗi hệ thống này đóng vai trò khác nhau, nhưng cùng hỗ trợ tạo ra một quy trình sản xuất thông minh và tối ưu hóa hơn:

SCADA và phần mềm quản lý sản xuất MES

- SCADA chủ yếu tập trung vào giám sát và điều khiển các thiết bị và quy trình sản xuất từ xa.

- MES mở rộng khả năng của SCADA bằng cách quản lý toàn bộ quy trình sản xuất từ khâu lập kế hoạch đến phân phối. MES giám sát chặt chẽ quá trình sản xuất, theo dõi hiệu suất của từng công đoạn, và quản lý tài nguyên, bao gồm nhân công, máy móc, và nguyên vật liệu.

- MES cũng thu thập dữ liệu từ SCADA để quản lý sản xuất theo thời gian thực, đưa ra báo cáo hiệu suất và hỗ trợ cải tiến liên tục. Với MES, bạn có thể giảm lãng phí và tăng cường hiệu quả sản xuất.

SCADA và phần mềm quản trị nhà máy toàn diện ERP

- ERP là hệ thống quản lý doanh nghiệp toàn diện, quản lý tất cả các khía cạnh của tổ chức, từ tài chính, chuỗi cung ứng, đến quản lý nhân sự.

- ERP và SCADA cần liên kết với nhau để tạo dòng dữ liệu liền mạch, không chỉ trong sản xuất mà còn cho quản lý tài chính và kho vận. ERP cung cấp bức tranh tổng thể về chi phí, tồn kho, và hiệu suất sản xuất, trong khi SCADA cung cấp dữ liệu chi tiết về quá trình sản xuất.

- Tích hợp ERP với SCADA sẽ giúp các nhà quản lý đưa ra quyết định dựa trên dữ liệu thực tế và tối ưu hóa cả chuỗi cung ứng và quy trình sản xuất.

Lợi ích của việc tích hợp SCADA với MES và ERP

- Tối ưu hóa quy trình sản xuất: MES điều chỉnh các hoạt động sản xuất theo thời gian thực, còn ERP cung cấp khả năng tối ưu hóa về chi phí và tài nguyên.

- Tăng tính minh bạch và khả năng ra quyết định: Dữ liệu từ SCADA giúp MES và ERP có thông tin chính xác, cho phép ra quyết định chính xác và giảm sai sót.

- Tự động hóa và phân tích nâng cao: Với tích hợp này, doanh nghiệp có thể ứng dụng thêm các công nghệ như IoT, AI để phân tích dữ liệu sản xuất và tự động điều chỉnh các quy trình nhằm đạt hiệu suất cao nhất.

Không thể phủ nhận rằng, hệ thống SCADA mang một ý nghĩa to lớn trong việc quản lý, vận hành sản xuất của nhà máy, góp phần tạo nên một nhà máy thông minh. Việc đầu tư hệ thống SCADA sẽ mang nhiều lợi ích về hiệu suất nhà máy cũng như lợi nhuận cho doanh nghiệp.