Sản xuất tinh gọn (Lean Manufacturing) đang cách mạng hóa cách doanh nghiệp tối ưu hóa quy trình, giảm chi phí và nâng cao lợi thế cạnh tranh. Với năm nguyên tắc cốt lõi, lean giúp các nhà quản lý C-level cải thiện hiệu suất sản xuất, đáp ứng nhanh chóng nhu cầu thị trường và thúc đẩy tăng trưởng bền vững. Bạn đã sẵn sàng áp dụng sản xuất tinh gọn để đưa doanh nghiệp lên tầm cao mới? Hãy cùng Deha Việt Nam tìm hiểu cách Lean giúp tạo ra sản phẩm và dịch vụ chất lượng cao mà không tăng chi phí sản xuất nhé.

Lean Manufacturing là gì?

Sản xuất tinh gọn (Lean Manufacturing) là một phương pháp quản lý sản xuất tập trung vào việc tối ưu hóa quy trình, loại bỏ lãng phí và mang lại giá trị tối đa cho khách hàng. Không giống các mô hình sản xuất truyền thống, lean ưu tiên hiệu quả bằng cách chỉ giữ lại các hoạt động tạo ra giá trị thực sự, giúp doanh nghiệp giảm chi phí, tăng năng suất và nâng cao khả năng cạnh tranh. Đối với các nhà quản lý cấp cao, lean không chỉ là công cụ vận hành mà còn là chiến lược để định vị doanh nghiệp trên thị trường toàn cầu.

Sản xuất tinh gọn bắt nguồn từ Hệ thống Sản xuất Toyota (Toyota Production System – TPS) vào những năm 1950 tại Nhật Bản. Được phát triển bởi Taiichi Ohno, TPS tập trung vào việc loại bỏ các loại lãng phí (muda) như hàng tồn kho dư thừa, thời gian chờ đợi, hoặc lỗi sản xuất. Ngày nay, lean đã trở thành một triết lý quản lý được áp dụng rộng rãi trong nhiều ngành công nghiệp, từ sản xuất ô tô, điện tử đến dịch vụ, giúp các doanh nghiệp tối ưu hóa nguồn lực và đáp ứng nhanh chóng nhu cầu thị trường.

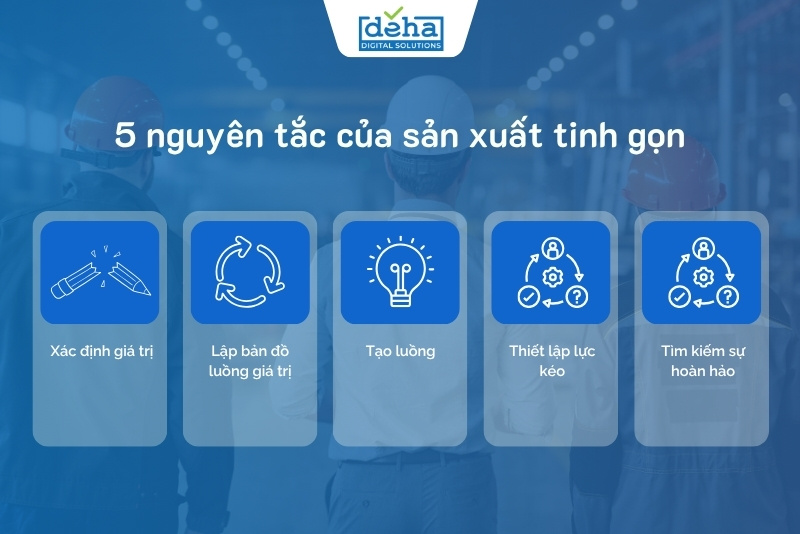

5 nguyên tắc của sản xuất tinh gọn

Sản xuất tinh gọn dựa trên năm nguyên tắc cốt lõi, giúp doanh nghiệp tối ưu hóa quy trình, giảm lãng phí và tạo ra giá trị bền vững. Đối với các nhà quản lý cấp cao, việc nắm vững các nguyên tắc này không chỉ cải thiện hiệu quả vận hành mà còn thúc đẩy lợi thế cạnh tranh trên thị trường.

Xác định giá trị

Giá trị là yếu tố cốt lõi mà khách hàng sẵn sàng trả tiền, chẳng hạn như chất lượng sản phẩm, thời gian giao hàng nhanh, hoặc giá cả hợp lý. Nguyên tắc này yêu cầu doanh nghiệp hiểu rõ nhu cầu thực sự của khách hàng để tập trung nguồn lực vào các hoạt động tạo ra giá trị.

- Ví dụ: Một nhà máy sản xuất nội thất xác định rằng khách hàng ưu tiên thời gian giao hàng nhanh hơn mẫu mã đa dạng, từ đó điều chỉnh quy trình để rút ngắn thời gian sản xuất.

- Lợi ích: Giúp lãnh đạo định hướng chiến lược sản phẩm, tránh lãng phí vào các tính năng không cần thiết, từ đó tối ưu hóa chi phí và tăng sự hài lòng của khách hàng.

Lập bản đồ luồng giá trị

Lập bản đồ luồng giá trị (Value Stream Mapping) là quá trình phân tích toàn bộ quy trình sản xuất, từ nguyên liệu thô đến sản phẩm hoàn thiện, để xác định các bước tạo ra giá trị và loại bỏ lãng phí.

- Ví dụ: Một công ty sản xuất linh kiện điện tử phát hiện rằng 30% thời gian bị lãng phí do chờ đợi nguyên liệu, từ đó tái cấu trúc chuỗi cung ứng.

- Lợi ích: Cung cấp cho C-level cái nhìn toàn diện về quy trình, giúp ra quyết định dựa trên dữ liệu để cải thiện hiệu suất và giảm chi phí vận hành.

Tạo luồng

Tạo luồng nghĩa là đảm bảo các bước trong quy trình sản xuất diễn ra liền mạch, không bị gián đoạn bởi thời gian chờ đợi, hàng tồn kho dư thừa, hoặc lỗi sản xuất.

- Ví dụ: Một nhà máy ô tô sắp xếp lại dây chuyền sản xuất để các công đoạn lắp ráp diễn ra liên tục, giảm thời gian sản xuất mỗi chiếc xe từ 10 giờ xuống 8 giờ.

- Lợi ích: Tăng năng suất, rút ngắn thời gian giao hàng, giúp doanh nghiệp đáp ứng nhanh chóng nhu cầu thị trường và nâng cao uy tín thương hiệu.

Thiết lập lực kéo

Hệ thống lực kéo (Pull System) chỉ sản xuất khi có nhu cầu thực sự từ khách hàng, tránh sản xuất dư thừa dẫn đến tồn kho. Điều này thường được thực hiện thông qua các công cụ như Kanban.

- Ví dụ: Một công ty may mặc chỉ sản xuất áo phông khi nhận được đơn hàng, giảm 50% lượng hàng tồn kho so với sản xuất hàng loạt trước đây.

- Lợi ích: Giảm chi phí lưu kho, tăng tính linh hoạt, giúp lãnh đạo tối ưu hóa dòng tiền và phản ứng nhanh với biến động thị trường.

Tìm kiếm sự hoàn hảo

Lean không chỉ là cải tiến một lần mà là quá trình liên tục tìm kiếm sự hoàn hảo thông qua việc cải tiến nhỏ (Kaizen). Doanh nghiệp luôn đánh giá và tinh chỉnh quy trình để đạt hiệu quả cao hơn.

- Ví dụ: Một nhà máy thực phẩm áp dụng Kaizen, giảm tỷ lệ sản phẩm lỗi từ 5% xuống 1% sau 6 tháng nhờ cải tiến từng công đoạn nhỏ.

- Lợi ích: Thúc đẩy văn hóa đổi mới trong tổ chức, giúp lãnh đạo xây dựng đội ngũ hiệu quả và duy trì lợi thế cạnh tranh dài hạn.

Mô hình sản xuất tinh gọn có vai trò và chức năng nào?

Mô hình này giúp giảm lượng đầu vào cần thiết để đạt được cùng một mức sản lượng đầu ra. Điều này bao gồm giảm thời gian, diện tích nhà máy, lao động, máy móc, nguyên liệu, và chi phí tổng cùng với nó. Cụ thể, Lean Manufacturing đạt được điều này bằng cách:

- Giảm thời gian chuẩn bị sản xuất: Cụ thể là loại bỏ thời gian không cần thiết trong việc chuẩn bị sản xuất, giúp giảm thời gian chờ đợi và thời gian chuyển đổi giữa các sản phẩm hoặc quy cách.

- Cải thiện sắp xếp lưu chuyển nguyên liệu: Tối ưu hóa cách bố trí nhà máy để đảm bảo lưu chuyển nguyên liệu hiệu quả hơn, giảm thời gian và khoảng cách di chuyển nguyên liệu trong quy trình sản xuất.

- Giảm cần kiểm tra chất lượng: Lean Manufacturing giúp cải thiện quy trình sản xuất để giảm số lượng kiểm tra chất lượng cần thiết, bởi vì sản phẩm được tạo ra với chất lượng cao hơn từ đầu.

Với sự tiêu biểu của việc loại bỏ các lãng phí không hiệu quả, Lean Manufacturing đóng vai trò quan trọng trong việc tối ưu hóa chi phí và nâng cao khả năng cạnh tranh của tổ chức.

Mô hình Lean Manufacturing có thể loại bỏ lãng phí sản xuất như thế nào?

Mô hình Lean Manufacturing có khả năng loại bỏ lãng phí sản xuất bằng cách tiếp cận các vấn đề này một cách hợp lý và hiệu quả. Đầu tiên, để xác định và đánh giá lãng phí trong quá trình sản xuất, doanh nghiệp cần phải đặt ra câu hỏi về loại lãng phí nào đang tồn tại và mức độ tác động của chúng.

Thay vì giả định và loại trừ một cách ngẫu nhiên, việc sử dụng một biểu mẫu như dưới đây có thể giúp dễ dàng nhận dạng và đánh giá lãng phí:

Nhận diện loại lãng phí

Điều này bao gồm việc xác định cụ thể những khía cạnh trong quy trình sản xuất mà đang gặp vấn đề và gây lãng phí. Một sự hiểu biết chi tiết về những vấn đề này là quan trọng.

Mô tả nguyên nhân

Sau khi nhận diện loại lãng phí, cần phải xác định nguyên nhân chúng xảy ra. Điều này có thể đòi hỏi nghiên cứu kỹ thuật và quá trình để hiểu rõ hơn về tại sao lãng phí xảy ra.

Chấm điểm lãng phí

Mô hình sẽ đánh giá mức độ nghiêm trọng của lãng phí bằng cách sử dụng một hệ thống điểm số. Thông thường, hệ thống này có các điểm từ 0 đến 3:

- Điểm 0: Không có lãng phí.

- Điểm 1: Có rất ít lãng phí.

- Điểm 2: Lãng phí nghiêm trọng.

- Điểm 3: Lãng phí đặc biệt nghiêm trọng, ảnh hưởng đến sự tồn tại và phát triển của doanh nghiệp.

Cuối cùng là loại bỏ

Cuối cùng, sau khi đã xác định và chấm điểm lãng phí, doanh nghiệp cần phải thiết lập các biện pháp để loại bỏ hoặc giảm thiểu chúng. Điều này có thể liên quan đến việc cải thiện quy trình, sử dụng công nghệ mới hoặc tự động hóa, đào tạo nhân viên, hoặc thậm chí sáng tạo phương pháp mới để tiếp cận vấn đề.

Nói chung, Lean Manufacturing là một phương pháp tổ chức quá trình sản xuất một cách hiệu quả và tiết kiệm, và việc loại bỏ lãng phí là một phần quan trọng của triết lý này.

Bằng việc sử dụng biểu mẫu và hệ thống điểm số như trên, doanh nghiệp có thể nắm bắt được mức độ nghiêm trọng của lãng phí và thực hiện các biện pháp cải thiện một cách hiệu quả.

Case study: Nike và hành trình tối ưu hóa chuỗi cung ứng (2023)

Việc áp dụng sản xuất tinh gọn đã giúp nhiều doanh nghiệp trên toàn cầu đạt được những bước tiến vượt bậc trong hiệu quả vận hành và lợi thế cạnh tranh. Dưới đây là một case study nổi bật, minh họa cách một công ty đã triển khai lean để giải quyết thách thức và đạt kết quả ấn tượng.

Bối cảnh: Nike, một trong những thương hiệu giày và thời trang thể thao hàng đầu thế giới, đối mặt với áp lực giảm chi phí sản xuất và thời gian giao hàng trong bối cảnh chuỗi cung ứng toàn cầu bị gián đoạn sau đại dịch. Với mục tiêu duy trì lợi thế cạnh tranh, Nike quyết định áp dụng triệt để các nguyên tắc sản xuất tinh gọn tại các nhà máy ở khu vực châu Á, bao gồm Việt Nam, nơi sản xuất hơn 50% sản lượng giày của hãng.

Vấn đề: Trước khi triển khai lean, Nike ghi nhận tỷ lệ tồn kho dư thừa cao (khoảng 20% sản phẩm không bán được trong vòng 6 tháng) và thời gian giao hàng trung bình từ nhà máy đến cửa hàng kéo dài 45 ngày. Điều này làm tăng chi phí lưu kho và ảnh hưởng đến khả năng đáp ứng xu hướng thời trang nhanh.

Cách Nike áp dụng sản xuất tinh gọn:

- Xác định giá trị: Nike khảo sát khách hàng và nhận thấy họ ưu tiên sản phẩm bền vững và giao hàng nhanh. Do đó, công ty tập trung vào việc sản xuất các dòng giày thân thiện với môi trường và tối ưu hóa thời gian giao hàng.

- Lập bản đồ luồng giá trị: Nike phân tích toàn bộ chuỗi cung ứng, phát hiện các điểm nghẽn như thời gian chờ đợi nguyên liệu và quy trình kiểm tra chất lượng dư thừa. Công ty loại bỏ 30% các bước không cần thiết trong quy trình sản xuất.

- Tạo luồng và lực kéo: Nike áp dụng hệ thống Kanban để chỉ sản xuất theo đơn đặt hàng, giảm lượng hàng tồn kho xuống 12%. Các nhà máy ở Việt Nam được trang bị công nghệ tự động hóa để đảm bảo quy trình sản xuất liền mạch.

- Tìm kiếm sự hoàn hảo: Nike triển khai Kaizen, khuyến khích nhân viên đề xuất cải tiến. Một cải tiến đáng chú ý là tối ưu hóa quy trình đóng gói, giảm 15% thời gian đóng gói mỗi lô hàng.

Kết quả: Đến năm 2023, Nike giảm thời gian giao hàng xuống còn 30 ngày, tiết kiệm 25% chi phí lưu kho và tăng 10% sự hài lòng của khách hàng. Doanh thu từ các dòng sản phẩm bền vững tăng 15%, giúp Nike củng cố vị thế dẫn đầu trong ngành thời trang thể thao.

Bài học cho C-level: Case study của Nike cho thấy sản xuất tinh gọn không chỉ cải thiện hiệu quả vận hành mà còn giúp doanh nghiệp đáp ứng tốt hơn nhu cầu thị trường và xu hướng tiêu dùng. Đối với các nhà quản lý tại Việt Nam, việc áp dụng lean có thể mang lại lợi thế cạnh tranh, đặc biệt trong các ngành sản xuất xuất khẩu như dệt may và điện tử.

Sản xuất tinh gọn không chỉ là một phương pháp quản lý mà còn là chiến lược giúp doanh nghiệp tối ưu hóa quy trình, giảm lãng phí và nâng cao giá trị cho khách hàng. Bằng cách áp dụng năm nguyên tắc cốt lõi và học hỏi từ các case study như Nike, các nhà quản lý C-level có thể xây dựng mô hình vận hành hiệu quả, tăng cường lợi thế cạnh tranh và thúc đẩy tăng trưởng bền vững trong bối cảnh thị trường ngày càng khốc liệt.

Xem thêm:

Mô hình nhà máy thông minh chứa những công nghệ tiên tiến nào?